AMSET s.r.o.

výroba priemyselnej elektroniky, od roku 1991

výroba priemyselnej elektroniky, od roku 1991

Flexibilné a komplexné služby

ZÁKAZKOVÁ VÝROBA ELEKTRONIKY

(EMS)

(EMS)

od prototypov po sériovu výrobu

vlastný sklad štandardných súčiastok

výroba SMT šablón, spájkovanie bez prístupu kyslíka, 3D AOI, 3D SPI, 100.000 CPH, 01005, uBGA

flexibilita a komplexné služby

DOSKY PLOŠNÝCH SPOJOV

(DPS)

(DPS)

od prototypov po sériovu výrobu

do 42 vrstiev, vnorené, slepé a uzavreté prechodové otvory, 50μm čiara/medzera

flex, rigid

O NÁS

Od roku 1991 je spoločnosť AMSET s.r.o. výrobcom priemyselnej elektroniky. Základom našej výroby na ploche 1450m2 je flexibilná a cenovo efektívna povrchová montáž (SMT). Vlastný sklad štandardných súčiastok, sofistikovaná technológia a stabilný tím technikov s dlhoročnými skúsenosťami je garanciou flexibilných a vysoko odborných služieb.

Vyrábame komplexné zostavy vysokej hustoty osadenia od prototypov až po sériovú produkciu. Základom výroby je 6 osadzovacích liniek s výkonom ~ 100.000 súčiastok za hodinu, osádzame súčiastky veľkostí 01005, µBGA …, spájkovanie v ochrannej atmosfére, 3D SPI a 3D AOI, spájkovanie selektívnou vlnou, vlastná produkcia nerezových šablón. V ponuke máme tiež dosky plošných spojov (DPS) až do 42 vrstiev, rigid alebo flex.

Ponúkame kapacity na vývoj HW / FW / SW. Portfólio našich vlastných produktov je zamerané na ochranu proti elektromagnetickému vyžarovaniu podľa SDIP-27 úroveň A (AMSG720 B) preverené NATO laboratóriom, ochranu dát, autorizačné tokeny, ochranu vozidiel, CAN zber dát pre priemyselné zariadenia. Spoločnosť Amset má ISO 9001:2016, a proprietárny systém manažérstva kvality.

Našim cieľom je komplexný servis.

V.O.P. - Všeobecné obchodné podmienky

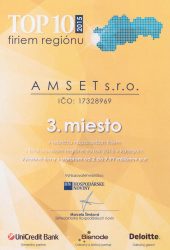

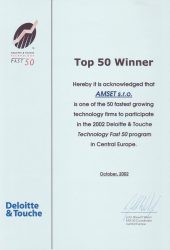

Ocenenia a certifikáty

Digitálny a Inovačný voucher – Projekty Financované Európskou úniou NextGenerationEU

Prostriedky z mechanizmu na podporu obnovy a odolnosti